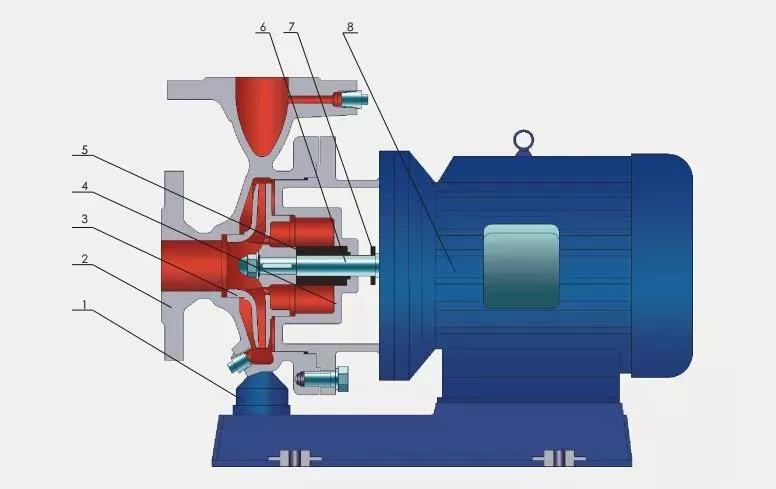

Mantener la válvula de salida cerrada duranteBombas centrífugasLa operación introduce múltiples riesgos técnicos.

Conversión de energía incontrolada y desequilibrio termodinámico

- 1.1 En condiciones cerradas debido al aumento repentino de la temperatura del medio, casi toda la energía de entrada se convierte en energía térmica. El medio no puede absorber el calor, lo que provoca un aumento brusco de la temperatura en la cámara de la bomba. El funcionamiento continuo provocará la vaporización del medio, acelerando la carbonización del material de sellado.

1.2 Falla del sistema de sellado En un entorno de alta temperatura y vaporización del medio, el sello mecánico que depende de la lubricación y enfriamiento del medio provocará su falla por sobrecalentamiento: el sello mecánico tendrá fricción seca y la cara del sello se quemará.

Estrés mecánico anormal

- 2.1 Sobrecarga de fuerza axial La fuerza axial de la válvula de cierre suele ser de 1,5 a 5 veces la de las condiciones normales de trabajo, y la carga del cojinete de empuje puede alcanzar o incluso superar su límite de carga, lo que resulta en la fragmentación de la jaula del cojinete o la deformación de la jaula.

2.2 Daños por vibración y fatiga La diferencia en la expansión térmica causada por la alta temperatura conduce a una deformación térmica o estrés térmico, un espacio anormal entre el impulsor y la carcasa de la bomba y la influencia de una carga hidráulica desequilibrada, lo que provoca que se dañe el equilibrio dinámico del rotor, la vibración aumenta y las piezas se dañan por fatiga.

Cavitación y daños materiales

3.1 La vaporización del medio invertido con tolerancia NPSH [hace que la tolerancia de cavitación (NPSHa) del dispositivo sea menor que la NPSHr necesaria de la bomba], formando burbujas, y la onda de choque generada por el colapso de las burbujas puede alcanzar los 690 MPa, lo que resulta en picaduras y desconchado en forma de panal del corredor del impulsor.

3.2 Deterioro de la estructura metalográfica. En los impulsores de acero inoxidable austenítico, la sensibilización puede ocurrir a altas temperaturas locales, lo que aumenta la velocidad de corrosión intergranular y disminuye la resistencia a la tracción. En los impulsores de acero al carbono, los problemas a altas temperaturas son más significativos, como la oxidación y la descarburación a alta temperatura, lo que resulta en una disminución de la resistencia superficial y las políticas generales. Si contiene impurezas como azufre y fósforo, es fácil segregarlas en los límites de grano a altas temperaturas, lo que causa fragilidad térmica y fácil agrietamiento durante el funcionamiento. A altas temperaturas a largo plazo, el acero al carbono presenta baja resistencia a la fluencia, y las altas temperaturas locales pueden acelerar la deformación por fluencia, lo que eventualmente provocará la fractura o falla por fatiga del impulsor.

Seguridad del sistema y riesgos económicos

4.1 La presión de la carcasa del soporte de presión excede el límite y el funcionamiento de la válvula de cierre hace que la presión de salida de la bomba alcance el 120-150 % del valor nominal, y existe el riesgo de romper la presión establecida de la válvula de seguridad, lo que puede provocar una descarga de alivio de presión o el agrietamiento de la soldadura de la tubería.

4.2 Aumento del consumo de energía y de los costos de mantenimiento La operación de apagado de la válvula es la "condición asesina" de las bombas centrífugas, que aumenta significativamente el consumo de energía a corto plazo y la operación a largo plazo provocará daños malignos al equipo y el costo de mantenimiento integral puede aumentar de 3 a 10 veces.

Deterioro de las condiciones laborales de los medios especiales

Para medios volátiles (por ejemplo, GLP), el funcionamiento de la válvula cerrada acelerará la vaporización de la fase líquida y el flujo bifásico de gas-líquido en la cámara de la bomba provocará cambios repentinos de flujo, lo que resultará en oscilaciones periódicas de fuerzas axiales y acelerará el desgaste de los componentes.

Experiencia en la industria y requisitos estándar

6.1 Experiencia en la industria. Según la experiencia práctica en aplicaciones de ingeniería, el tiempo de funcionamiento de la válvula de la bomba centrífuga no debe superar los 2 minutos, aunque generalmente se limita a 1 minuto. Se recomienda instalar un sistema de enclavamiento para activar automáticamente el programa de protección de apagado cuando la válvula de salida se cierra y excede el tiempo de funcionamiento.

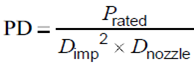

6.2 La especificación estándar exige que la norma API 610, 12.ª Edición, establezca que algunas bombas de alta energía, con engranajes integrales o multietapa, experimentan un rápido aumento de temperatura cuando la válvula de salida está cerrada, lo que hace que las pruebas sean inviables o inseguras cuando la válvula está cerrada. El aumento de temperatura está estrechamente relacionado con la densidad de potencia. La densidad de potencia PD, que puede aproximarse como:

P nominal: potencia nominal por etapa cuando el agua está en hp (o MW)

D imp: Diámetro nominal del impulsor en pulgadas (o m)

Boquilla D: Diámetro nominal de la brida de salida en pulgadas (o m). En bombas monoetapa de doble aspiración, la boquilla D corresponde al diámetro de la brida de entrada.

El valor crítico típico para PD es 0,286 hp/in.3 (13 MW/m3), más allá del cual se recomienda no hacer funcionar la bomba con la válvula de salida cerrada durante la prueba de rendimiento.

Hora de publicación: 04-jun-2025

sales@tkflow.com

sales@tkflow.com